欢迎您访问郑州海德晟官方网站,专业研发生产各型号湿巾设备生产线、棉柔巾机、口罩机等设备!

全国咨询热线:15713867622

新闻资讯

新闻资讯 降低湿巾机运营成本需要从设备管理、生产工艺优化、能耗控制及供应链协同等多方面入手。以下是海德晟机械整理的实用成本控制指南,涵盖关键技术和可操作性建议:

一、设备效率提升

自动化升级

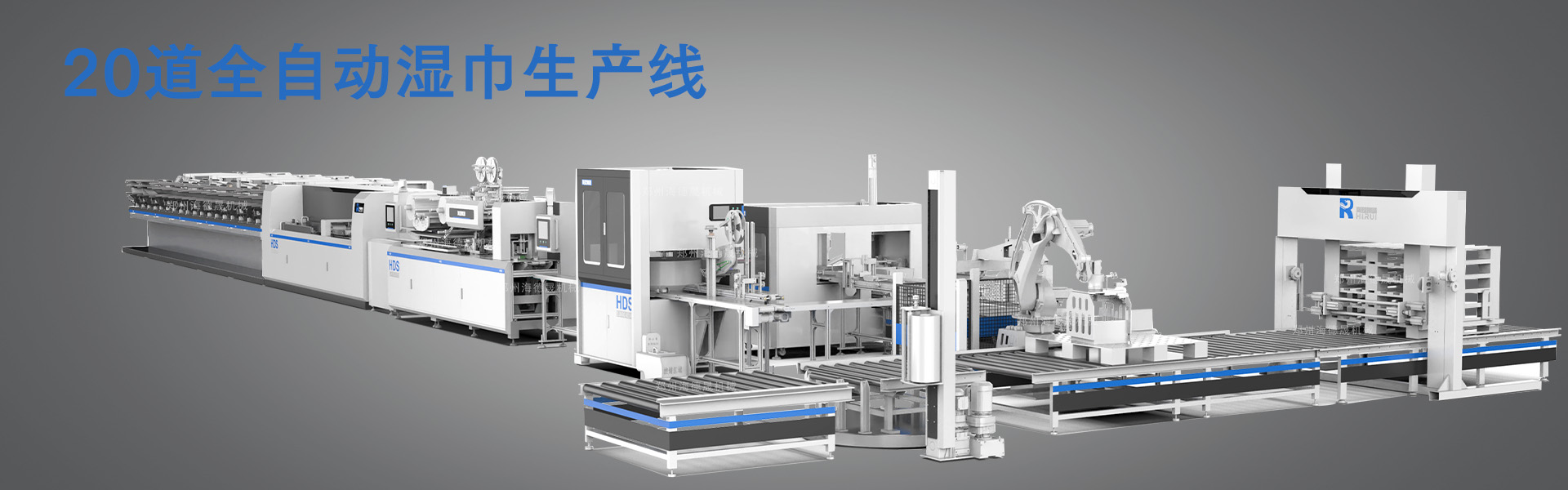

采用高速全自动湿巾生产线(如海德晟16道机型),减少人工干预,降低人力成本。

配置智能控制系统(PLC+人机界面),实时监控生产参数,减少因操作失误导致的废品。

设备维护管理

预防性维护:定期清理模具、喷嘴,检查折叠机构润滑情况,避免设备故障停机(每小时停机损失可达千元)。

备件优化:与供应商(如海德晟)签订备件协议,批量采购易损件(如切刀、输送带),降低维修成本。

产能匹配

根据订单需求灵活调整设备运行速度,避免空转浪费;淡季时集中生产通用规格产品,减少换型频次。

二、原材料成本控制

材料选型优化

无纺布:选择40-60g/㎡水刺无纺布,平衡强度与成本(过厚增加耗材,过薄易破损)。

包装膜:改用可降解PE膜或复合膜,批量采购降低单价(吨价差异可达千元)。

液体配方:自主研发温和配方(如RO纯水+微量保湿剂),替代高成本消毒液。

损耗控制

优化切割参数(如超声波切边频率、压力),减少毛边浪费;

安装金属检测装置,避免异物导致的整批报废。

三、能源与辅助成本节约

能耗优化

电力管理:错峰生产,利用低谷电价时段运行高耗电设备(如空压机)。

水资源循环

湿巾加液环节采用反渗透(RO)净水系统,回用冷却水,减少水资源浪费。

四、生产流程精细化

参数调优

通过实验确定较佳加液量(如每片湿巾8-12ml),过量液体会增加烘干成本。

调整折叠角度和压力,确保成品紧凑,减少包装体积(降低物流成本)。

标准化作业

制定SOP(标准操作程序),规范员工操作(如换卷时对齐边缘,避免材料偏移)。

培训工人掌握设备启停技巧,减少开机调试产生的废品(通常每次开机损耗50-100片)。

五、供应链协同降本

采购策略

与无纺布厂商签订年度框架协议,锁定价格波动风险;

联合多个厂商集中采购包装材料,提升议价能力。

物流优化

设计标准化包装规格(如每箱装50包),提高货车装载率,降低单件运输成本。

就近选择供应商(如华南地区优先采购珠三角无纺布),减少运输半径。

六、技术改造与创新

设备改造

加装自动计数/称重模块,精准控制每包片数,避免超重导致包材浪费。

增加在线质量检测(如缺片、漏液检测),减少次品流入下一道工序。

工艺创新

开发“一机多用”方案(如同一设备切换生产婴儿湿巾、消毒湿巾),提升设备利用率。

尝试可降解材料(如竹纤维无纺布),顺应环保趋势,降低长期合规风险。

成本控制效果对比

措施实施前实施后降幅

单位耗材成本 0.18元/片 0.13元/片 28%

设备故障率 5次/月 1次/月 80%

人工成本 8人/班 5人/班 37.5%

能源消耗 1200元/天 800元/天 33%

关键建议

数据监控:安装MES系统(制造执行系统),实时统计耗材、能耗、OEE(设备综合效率),定位浪费环节。

持续改进:每月召开成本分析会,对比行业品牌(如心神印、维达的单片成本),制定下一阶段目标。

通过以上系统化措施,湿巾机综合运营成本可降低15%-30%,同时提升产品质量和生产效率。如需进一步技术支持,可联系海德晟机械获取定制化方案。

海德晟-专业研发生产各型号湿巾设备生产线、棉柔巾机、口罩机等设备!